Adeus ao desperdício de cabos e custos adicionais! Como a Hahn Automation economiza milhões com o Eplan Cable proD e a sua engenharia elétrica em 3D

No fabrico automatizado, cada milímetro conta e cada segundo se traduz em valor. Mas e se lhe dissermos que a chave para uma eficiência recorde e economias milionárias está escondida em algo tão fundamental como a cablagem elétrica? O roteamento de cabos está a passar pela sua própria revolução e a Hahn Automation Group, gigante alemã em sistemas de fábrica, não só compreendeu isso, como se tornou pioneira. Descubra como, após anos a confiar no Eplan Pro Panel, a sua implementação ousada do Eplan Cable proD transformou a sua engenharia elétrica em 3D, eliminando o desperdício e elevando a qualidade dos seus projetos a níveis nunca antes vistos. Prepare-se para se inspirar num caso de sucesso real que demonstra o poder da inovação.

O Hahn Automation Group fabrica sistemas complexos e altamente automatizados, incluindo também a montagem de ecrãs para cabinas de veículos.

A revolução da cablagem 3D: eficiência, qualidade e manutenção simplificada

No coração do fabrico automatizado avançad0, cada ligação é importante. O roteamento de cabos em 3D em sistemas de fábrica especializados, complexos e altamente automatizados deixou de ser uma simples melhoria para se tornar um pilar fundamental da eficiência operacional e da rentabilidade. Não estamos a falar apenas de uma notável redução de custos e um aumento significativo da qualidade geral do produto final, mas também de benefícios que se estendem por todo o ciclo de vida do equipamento. Até os técnicos de assistência e manutenção experimentam uma melhoria radical, uma vez que a precisão dos feixes de cabos pré-montados facilita enormemente as tarefas de instalação, diagnóstico e substituição, minimizando o tempo de inatividade e erros dispendiosos.

Imagine os ecrãs do seu carro: curvos, verticais, com várias secções ou abrangendo todo o para-brisas. São a interface fundamental entre o condutor e o veículo, e os fabricantes de automóveis e os seus fornecedores procuram constantemente inovação nesta tecnologia vital. Para garantir que a próxima geração destes ecrãs seja produzida em série com a máxima qualidade, são necessários fabricantes de sistemas de fábrica que operem com uma eficiência inigualável. É aqui que o Hahn Automation Group não só cumpre, mas lidera este campo exigente, estabelecendo o padrão.

A partir da sua sede em Rheinböllen, Alemanha, e estendendo-se às suas instalações afiliadas em todo o mundo, o Hahn Automation Group projeta e produz uma variedade impressionante de sistemas para o fabrico automatizado de componentes complexos. A sua experiência vai além das peças internas de veículos, abrangendo desde componentes eletrónicos sofisticados até dispositivos críticos em tecnologia médica, como pipetas de precisão ou até mesmo pacemakers. Cada um dos seus sistemas é caracterizado por um alto grau de automatização, tempos de ciclo ultracurtos e uma singularidade inerente, uma vez que cada solução é adaptada às necessidades específicas de produção, garantindo a máxima qualidade e desempenho. Este enfoque na personalização e na alta tecnologia é o que posiciona a Hahn Automation Group na vanguarda da engenharia de sistemas, onde a precisão em cada detalhe, incluindo a cablagem, é absolutamente essencial para o sucesso dos seus clientes globais.

Sede central da empresa em Rheinböllen (Alemanha), onde trabalham aproximadamente 650 dos 1800 funcionários. (© Hahn Automation)

Engenharia elétrica: a chave do sucesso desde o início

Na Hahn Automation Group, a engenharia elétrica não é um complemento, mas um pilar fundamental que é integrado desde as primeiras fases de cada projeto. Independentemente do tamanho ou do setor da fábrica, os seus projetistas confiam na Eplan há aproximadamente quinze anos, um sinal claro da solidez e eficácia da plataforma.Dirk Scherer, diretor de Engenharia Elétrica, explica a sua metodologia: «Criamos os esquemas elétricos utilizando o software de design elétrico Eplan Electric P8 e enviamos as listas de materiais geradas, juntamente com as listas de E/S, diretamente para os departamentos de compras e fabricação. Isso garante uma integração perfeita e sem erros desde o primeiro passo».

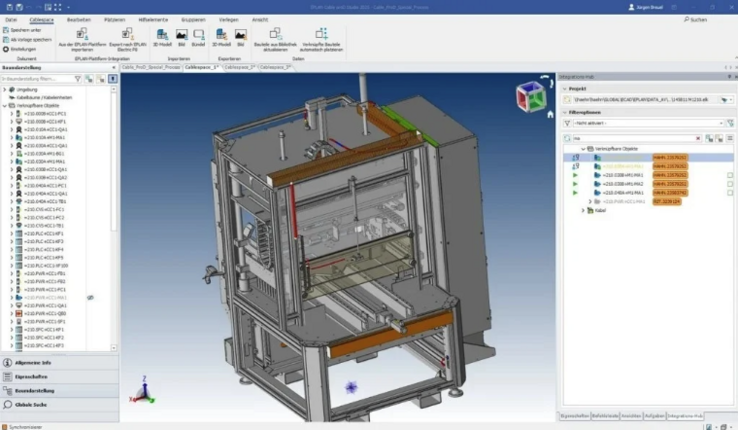

O compromisso da Hahn Automation com a inovação e a qualidade foi ampliado há dois anos com a adoção do software Eplan Pro Panel para o projeto de armários de controlo. A implementação desta solução representou um salto qualitativo, pois, como Dirk Scherer destaca: «Isto não só acelera a produção de armários de controlo, como também aumenta significativamente a sua qualidade, graças à visualização precisa dos projetos elétricos 3D». A integração destes processos garante que cada componente e cada ligação sejam planeados com uma precisão que otimiza a eficiência e a fiabilidade dos seus sistemas complexos.

Uma base de dados de dispositivos própria, unificada e poderosa

Na era da indústria 4.0 e da digitalização, a qualidade e a consistência dos dados são tão cruciais quanto o próprio design. Na Hahn Automation Group, a base da excelência em engenharia elétrica a nível global reside numa base de dados de dispositivos uniforme e continuamente atualizada. Não se trata apenas de uma lista de componentes; é o verdadeiro gémeo digital do seu inventário de hardware, um repositório central que garante a homogeneidade e precisão em cada projeto, independentemente da localização geográfica das suas instalações.

Uma equipa dedicada, composta por dois ou três especialistas, é responsável por esta tarefa vital. O seu trabalho vai além da simples introdução de novos dispositivos; eles concentram-se na melhoria constante dos conjuntos de dados existentes, garantindo que as informações sejam da mais alta qualidade, padronizadas e perfeitamente consistentes. Esta abordagem proativa elimina erros, reduz a duplicação de esforços e acelera os processos de design.

A sinergia com o Eplan Data Portal é fundamental neste processo. Ao integrar esta vasta biblioteca de componentes padrão, os engenheiros de design elétrico da Hahn Automation não só têm acesso a uma enorme quantidade de dispositivos já verificados, como também podem reutilizar e adaptar macros existentes. Isto não só otimiza o tempo de design, como também garante que cada novo esquema elétrico seja construído sobre uma base comprovada e fiável.

Uma base de dados de dispositivos robusta e atualizada permite-lhe:

✔️ Padronização global: garante que todos os equipamentos e projetos, independentemente de onde sejam projetados ou fabricados, cumpram os mesmos padrões de qualidade e compatibilidade.

✔️ Redução de erros e retrabalhos: dados precisos desde o início minimizam as possibilidades de falhas no projeto, compras incorretas ou problemas durante a montagem e o arranque.

✔️ Aceleração do projeto: os engenheiros dedicam menos tempo à procura de informações ou à criação de componentes a partir do zero e mais tempo à inovação e ao projeto de valor acrescentado

✔️ Gestão eficiente do ciclo de vida do produto: facilita a rastreabilidade, a manutenção e as futuras atualizações dos sistemas, uma vez que as informações precisas de cada componente estão centralizadas e acessíveis.

✔️ Otimização de compras e armazenamento: ao ter dados precisos sobre os componentes e macros, melhora-se o planeamento de materiais, reduz-se o excesso de stock e agiliza-se o processo de aquisição.

Em suma, o investimento numa gestão de dados mestre e numa base de dados de dispositivos de qualidade como a da Hahn Automation é a pedra angular para uma engenharia elétrica verdadeiramente eficiente, escalável e preparada para o futuro.

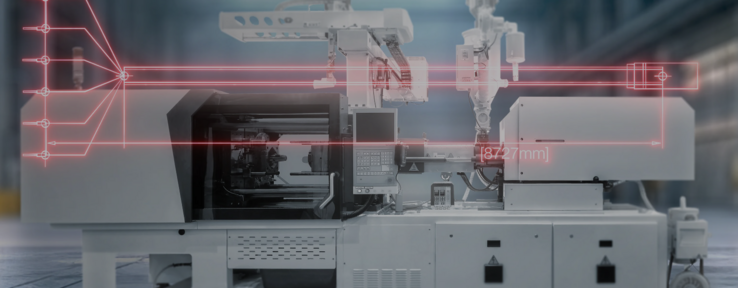

Eplan Cable proD é utilizado para determinar os comprimentos dos cabos e os percursos de instalação. Os comprimentos exatos dos cabos são retroalimentados no Eplan Project. (© Hahn Automation)

O projeto: redefinindo o futuro da produção de armários de controlo e cablagem de fábrica

A visão do Hahn Automation Group sempre foi a excelência operacional. Há dois anos, essa visão ganhou um impulso decisivo com a introdução do Eplan Pro Panel. Mais do que uma mera atualização de software, essa implementação foi o catalisador de um conceito estratégico ambicioso: otimizar e padronizar a produção interna de armários de controlo nas suas instalações principais em Rheinböllen (Alemanha) e Sveta Nedelja (Croácia). A direção compreendeu que a eficiência e a qualidade na montagem de armários são fundamentais, mas que a verdadeira vantagem competitiva residia em ir um passo além.

Foi então que o conceito se expandiu para abordar uma área crítica e muitas vezes subestimada: a instalação de cabos nos próprios sistemas da fábrica. Dirk Scherer, diretor de Engenharia Elétrica, explica isso com clareza e a frustração que muitos engenheiros compartilham:

"Instalamos uma quantidade enorme de cabos para cada sistema da fábrica, muitos deles cabos servo de alto custo. Se os comprimentos forem apenas aproximados, o resultado é duplamente prejudicial: por um lado, gera-se um desperdício significativo de material excedente, o que implica custos diretos e um impacto ambiental desnecessário; por outro lado, corremos o risco de o cabo ser demasiado curto, paralisando a produção e gerando atrasos críticos. Além disso, as rotas de instalação manual são geralmente aleatórias, o que afeta a manutenção, a dissipação de calor e a estética final do sistema. O nosso objetivo era claro: padronizar completamente este processo para alcançar a máxima eficiência e fiabilidade».

Braço robótico Mastercell com pinça (© Hahn Automation)

O teste definitivo: o teste beta do Eplan Cable proD

A busca pela eficiência da Hahn Automation Group encontrou a resposta perfeita nos planos da Eplan para lançar uma solução de software inovadora: Eplan Cable proD. Não se tratava apenas de mais uma ferramenta, mas de uma promessa de transformar radicalmente o desafio da cablagem. A sua capacidade de colocar cabos virtualmente em 3D, determinar automaticamente os comprimentos exatos e otimizar o encaminhamento com base em esquemas elétricos e dados MCAD (Desenho Assistido por Computador Mecânico) representava um salto qualitativo. O melhor de tudo é que esses comprimentos precisos são integrados diretamente no Eplan Project, fechando o ciclo de design.

Com a visão pioneira que os caracteriza, o Hahn Automation Group não hesitou em se juntar à Eplan para um teste beta intensivo do Eplan Cable proD. O cenário de teste foi um sistema de produção automatizada de componentes automotivos de alta complexidade, com um tempo de ciclo vertiginoso de apenas 41 segundos. Este sistema envolvia 18 estações de trabalho que precisavam de alimentação e sinais e, devido a processos tão exigentes como a contração a frio com nitrogénio líquido, era necessário instalar cerca de trezentos cabos de sensores, cinquenta cabos de alimentação e onze cabos servo dispendiosos. Um desafio perfeito para testar a precisão do Eplan Cable proD.

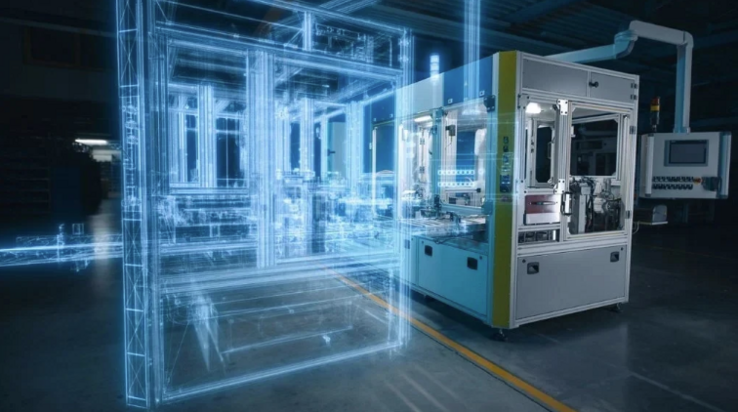

Ilustração de um sistema para a indústria automóvel, incluindo o seu gémeo digital.

Os resultados dos testes convenceram totalmente o Hahn Automation Group. Dirk Scherer: «Os cabos são agrupados e encaminhados através de canais de cabos em 3D. O sistema determina com uma fiabilidade impressionante os comprimentos exatos, eliminando completamente a necessidade de medições prévias e correções posteriores dispendiosas».

Mas os benefícios vão além da precisão:

✔️ Velocidade e zero erros:«Os nossos técnicos podem trabalhar com uma rapidez e confiança sem precedentes, uma vez que os percursos de encaminhamento são claramente visualizados no visor, eliminando qualquer margem de erro», acrescenta Scherer.

✔️ Poupança tangível e sustentabilidade: uma vantagem crítica foi a possibilidade de produzir os caros cabos servo sem qualquer desperdício. Isto traduz-se diretamente numa poupança significativa de dinheiro e cobre, alinhando-se também com os objetivos de menores emissões de dióxido de carbono graças a uma redução no uso de materiais.

✔️ Otimização da manutenção: a precisão da cablagem não só beneficia a produção, como também estabelece as bases para uma manutenção muito mais eficiente, uma vez que cada cabo está perfeitamente documentado e localizado.

A colaboração entre a Eplan e o Hahn Automation Group no teste beta não só validou a eficácia do Eplan Cable proD, mas também demonstrou como a inovação tecnológica pode gerar eficiências operacionais e economias substanciais nos ambientes de fabrico mais exigentes.

Manutenção simplificada: um salto em frente no serviço pós-venda

A precisão alcançada com o Eplan Cable proD não só otimiza a fase de produção, mas também se estende de forma crucial ao serviço e manutenção pós-venda, uma área onde a eficiência pode fazer uma enorme diferença para o cliente final. Dirk Scherer destaca este benefício fundamental:

«Muitos dos cabos nos nossos sistemas estão em constante movimento, sujeitos a ciclos de flexão e torção, o que naturalmente os sujeita a desgaste ao longo do tempo. Isto significa que os nossos clientes precisam, de forma recorrente, de cabos de substituição exatos que temos de replicar rapidamente. Naturalmente, isto também se aplica aos cabos destinados à cadeia energética, e mesmo quando é necessário um conjunto de substituição para um novo produto ou uma nova ferramenta. Os cabos podem ser fabricados com os mesmos padrões que os existentes».

É aqui que o investimento em precisão se torna um ativo de serviço:

✔️ Agilidade e precisão nas peças de reposição:«Depois de registarmos o comprimento exato e o design de cada cabo, podemos produzir um conjunto de cabos de reposição perfeitamente ajustados. Isto permite-nos oferecer ao cliente um serviço de resposta rápida, entregando o cabo ou cabos exatos de que necessita, sem atrasos nem suposições».

✔️ Aplicação universal: esta vantagem é especialmente relevante para cabos críticos dentro da cadeia energética de um sistema, onde o desgaste é mais comum. Além disso, a capacidade de replicar com precisão estende-se a qualquer situação que requeira um conjunto de peças de reposição, seja para um novo produto, uma nova ferramenta ou uma modificação do sistema. A possibilidade de fabricar cabos com os mesmos padrões de qualidade dos originais garante um desempenho ideal e uma integração sem problemas.

Esta visão integral do ciclo de vida do produto, em que a engenharia de design tem um impacto direto no serviço pós-venda, demonstra como o Eplan Cable proD não só melhora a produção, mas também eleva o padrão de suporte que a Hahn Automation oferece aos seus clientes globais.

O resultado final: um futuro configurável, preciso e eficiente

O sucesso retumbante do teste beta do Eplan Cable proD foi o impulso definitivo para o Hahn Automation Group. A decisão foi clara: implementar a solução de software para uma cablagem eficiente de máquinas, começando nas suas instalações em Rheinböllen e com planos para alargá-la progressivamente a todas as suas outras localizações a nível global. Esta expansão não é apenas uma resposta ao sucesso pontual, mas sim uma visão estratégica a longo prazo. O roteamento automatizado de cabos está perfeitamente alinhado com a evolução da fabricação de sistemas de planta e da produção de armários de controlo na era da Indústria 4.0.

Para Dirk Scherer, esta implementação é muito mais do que uma melhoria de software; é uma mudança de paradigma que transformará a forma como a engenharia elétrica é concebida: «Estamos absolutamente convencidos de que, num futuro próximo, já não desenharemos esquemas elétricos, mas sim os configuraremos. Já concluímos os preparativos para isso, como a base de dados de dispositivos, o macroprojeto e o projeto básico. Os requisitos de energia e as necessidades de climatização já podem ser gerados automaticamente. Isto permitir-nos-á continuar a ser ainda mais eficientes e a concentrar-nos no design inovador».

Esta visão ousada é sustentada pelo trabalho já realizado: a consolidação da base de dados de dispositivos, o desenvolvimento de macroprojetos e a criação de projetos básicos padronizados. Com estas bases sólidas, tarefas que antes exigiam um esforço manual considerável, como a geração de requisitos energéticos ou necessidades de climatização, agora são automatizadas.

O que isto significa para o futuro da engenharia? A aposta da Hahn Automation no Eplan Cable proD e nesta filosofia de configuração sublinha várias tendências críticas na indústria:

✔️ Da criação manual à configuração inteligente: passa-se de um processo de design intensivo em mão de obra para um baseado na reutilização de dados e na automação inteligente. Isso não só acelera o desenvolvimento, mas também minimiza erros.

✔️ Design inovador como prioridade: ao liberar os engenheiros de tarefas repetitivas, o foco muda para a inovação, a otimização criativa e a resolução de problemas complexos. Este é o verdadeiro valor da engenharia.

✔️ Preparação para a fabricação digital: um roteamento de cabos preciso e definido digitalmente é um passo fundamental para uma cadeia de valor totalmente digitalizada, facilitando a conexão com a fabricação automatizada e os gémeos digitais.

✔️ Vantagem competitiva sustentável: empresas como a Hahn Automation que adotam estas metodologias não só melhoram a sua eficiência atual, mas também se posicionam como líderes inovadores capazes de responder mais rapidamente e com maior qualidade às exigências do mercado.

A história do Hahn Automation Group com a Eplan é um testemunho claro de como o investimento em tecnologia avançada e uma visão estratégica da engenharia elétrica não só gera economia e qualidade, mas também abre caminho para um futuro mais eficiente e configurável para toda a indústria.