Projeto integrado e operação eficiente para uma química de construção amiga do clima

P&I, projetos de engenharia elétrica e fluidos – todos integrados

A unidade de produção de Sto em Stühlingen com vista para a área de receção da matéria-prima e para a torre do silo.

© Sto

O setor imobiliário está em expansão alimentando não só uma próspera indústria e comércio da construção, mas também o crescimento do setor da química da construção. Com as suas tintas e vernizes, sistemas de revestimento e isolamento térmico, a empresa há muito estabelecida Sto oferece o que a indústria necessita urgentemente. Contudo, a procura crescente estava a empurrar a produção na sede da empresa em Baden-Württemberg para os limites da sua capacidade. Para modernizar um dos seus locais de produção, Sto decidiu utilizar soluções de engenharia EPLAN e agora precisa de apenas metade do tempo para manutenção e ajustes regulares à sua engenharia de processos.

A aldeia de Stühlingen está salpicada de amarelo. Nos jardins, nas varandas ou nas garagens, onde quer que se vire nesta pequena cidade alemã em Baden-Württemberg, não se pode deixar de reparar nos baldes amarelos brilhantes utilizados para trabalhos domésticos e jardinagem. A razão pela qual se vêem tantas aqui é devido às três letras nos recipientes de 15 litros em letras negras de alto contraste: Sto, uma empresa com sede aqui em Stühlingen, do outro lado do rio, na Suíça. Fundado de uma fábrica de cal pela família Stotmeister, daí o nome "Sto", o fabricante é agora conhecido mundialmente pelas suas tintas, revestimentos, vernizes e sistemas de isolamento térmico composto. Sto investe fortemente em investigação e desenvolvimento para reduzir o impacto climático dos seus produtos. Os objetivos incluem matérias-primas sustentáveis e fácil reciclagem para os seus sistemas de isolamento, bem como uma produção segura que seja tão eficiente quanto possível em termos de energia e recursos.

Em busca de mais flexibilidade e melhor desempenho

Os esforços mais recentes da Sto para melhorar a eficiência e desempenho da sua produção concentraram-se na "Produção 3", uma fábrica de alto desempenho que contribui com a maior tonelagem para a produção total de Stühlingen. Construída em 1980, a fábrica foi modernizada apenas dez anos mais tarde, com a introdução da automatização dos processos nas linhas de produção, uma medida pioneira para os anos 90. "Funcionou notavelmente bem durante muito tempo", diz Joachim Hauschel, um empregado da Sto que é responsável pelo planeamento e automatização na fábrica de Stühlingen e a pessoa responsável da empresa por tudo o que tem a ver com o EPLAN.

Contudo, ao longo dos anos, os problemas começaram a acumular-se: tornou-se cada vez mais difícil obter peças sobressalentes para componentes de instrumentação e controlo (I&C), e a crescente carteira de produtos também provou ser um desafio de fabrico. "Isto porque os sistemas na nossa fábrica estão em constante mudança", explica Hauschel. "Sempre que um novo produto é desenvolvido no laboratório e trazido para o mercado, temos de arranjar espaço na exploração de tanques para novas matérias-primas, ou aumentar a capacidade, ou colocar novas tubagens, por exemplo". O âmbito cada vez maior da engenharia de processos também levou os sistemas de controlo de processos de envelhecimento aos seus limites, explicou: "Simplesmente não tínhamos mais interfaces disponíveis, tudo já estava em uso".

Em 2019, uma expansão completa para atualizar as capacidades de produção e os sistemas de automação tornou-se finalmente inevitável. Para este projecto, Hauschel e os seus colegas da equipa de planeamento e automação queriam remover outro obstáculo: "Já tínhamos utilizado o EPLAN para representar os projetos elétricos existentes da fábrica. No entanto, todo o esquema de tubagem e instrumentação existia apenas em papel ou em ficheiros Excel - e muito inadequadamente, uma vez que nunca foi atualizado quando foram feitas alterações".

O pessoal da fábrica era regularmente confrontado com as consequências desta situação quando eram necessárias actividades de manutenção ou ajustes de processo. Os sistemas de tubagens em questão tiveram muitas vezes de ser mapeados no local. "Passei por algumas secções de tubos cinco vezes para chegar a cinco resultados diferentes", diz Hauschel, recordando o tedioso trabalho. "Pode-se sempre facilmente ignorar uma junção.

Uma plataforma integrada como uma base de dados central

Para manter uma base de dados fiável, o que facilitaria o trabalho do pessoal da empresa e forneceria uma representação completa do estado real e alvo da produção para o fabricante do sistema de controlo envolvido no reequipamento, a Hauschel acrescentou às especificações diagramas digitais completos de tubagem e instrumentação (P&I), para além de diagramas elétricos. "Estávamos à procura de uma plataforma uniforme que pudesse fornecer tudo a partir de uma única fonte", diz Hauschel. A sua pesquisa conduziu-os rapidamente à plataforma EPLAN, que oferece uma base técnica atualizada para uma engenharia moderna que permite a digitalização de todas as áreas industriais. O EPLAN Electric P8 é a melhor solução da sua classe para criar esquemas e diagramas de circuitos, gerando automaticamente análises detalhadas que formam parte integrante da documentação do projeto. O pré-planeamento EPLAN permite a recolha digital de dados de engenharia ao longo das fases de planeamento e conceção, desde a engenharia elétrica aos sistemas de potência de fluidos e P&I à tecnologia de I&C elétricos. E preparados de tal forma que também podem ser utilizados para a colocação em serviço, operação e até manutenção.

"Estávamos familiarizados com o conceito de pré-planeamento, mas não com as funções e desempenho do sistema", explica Hauschel. A equipa responsável em Sto familiarizou-se com a ferramenta durante uma visita a um sistema representativo na fábrica. No entanto, o que realmente deu a volta à balança foi um prestador de serviços que a Hauschel já conhecia de projetos e oficinas anteriores, a Kaltschmid Engenharia Industrial, que depende inteiramente do EPLAN para a sua engenharia elétrica e todos os outros processos de engenharia. "Nas nossas conversas com o CEO Ronny Kaltschmid sobre os nossos planos de modernização, rapidamente reconheci a sua grande competência em todas as ferramentas EPLAN", diz Hauschel. Kaltschmid provou, portanto, ser o elo perfeito na preparação conjunta de planos de engenharia de processos para a modernização dos sistemas da fábrica na fase de pré-planeamento.

Joachim Hauschel (Sto), Klaus Lechtenbörger (EPLAN) e Ronny Kaltschmid (Kaltschmid Engenharia Industrial - da esquerda para a direita) estão satisfeitos por os baldes amarelos de Sto poderem ser enchidos ainda mais eficientemente graças às soluções de engenharia do EPLAN.

© Sto

Ronny Kaltschmid (Engenharia Industrial Kaltschmid)

© Sto

Conceção e documentação da pneumática integrada

"O pré-planeamento permitiu-nos começar a recolher dados de engenharia na fase de planeamento preliminar, uma vantagem que se revelou ideal para o projeto com Sto", diz Kaltschmid, descrevendo os benefícios do sistema. A funcionalidade integrada também os ajudou a cumprir o calendário apertado exigido para a conversão e modernização. "Sabíamos que tínhamos de ter os desenhos concluídos até ao final de 2018 para que o fabricante do sistema de controlo começasse a trabalhar", explica Hauschel.

Apesar da pressão do tempo, Kaltschmid recomendou também a inclusão da tecnologia de energia fluida como terceira disciplina de planeamento e conceção digital integrada envolvida no reequipamento. Isto fazia sentido, já que todas as válvulas borboleta nas instalações de produção de Sto são controladas por atuadores pneumáticos. "Os projetos eletrotécnicos que também incluem tecnologia de energia fluida na documentação simplificam muito os processos de engenharia, bem como os processos diários de fabrico", diz Kaltschmid. Hauschel partilhou esta visão, razão pela qual não só a engenharia elétrica e P&I, mas também a tecnologia de energia de fluidos, com a ajuda do EPLAN Fluid, foram representadas no projeto global de modernização.

Documentação atualizada assegura uma alta disponibilidade do sistema

Após nove meses de planeamento e três meses de trabalho de construção, os sistemas atualizados entraram em linha para operações regulares em Janeiro de 2020. "Já na fase de planeamento, implementámos medidas para assegurar uma transição rápida para os novos sistemas de controlo de produção", diz Hauschel, descrevendo o calendário apertado. "Tivemos apenas duas semanas para o fazer. Devido à produção just-in-time, a equipa de engenharia da fábrica deve ser capaz de garantir 98,5% de disponibilidade do sistema em qualquer altura. Os especialistas de Sto prestam, por isso, um serviço de permanência de 24 horas. Se ocorrer um problema em qualquer parte da fábrica, um empregado deve estar no local dentro de 30 minutos para garantir que a produção possa ser retomada o mais rapidamente possível.

"É exatamente por isso que ter sempre documentação atualizada foi uma das nossas principais especificações", explica Hauschel. Na prática, esta especificação significa que em casos extremos, por exemplo às três horas da manhã, a documentação deve mostrar claramente onde cada componente está instalado e como está ligado aos outros. "O EPLAN não tem qualquer problema em cumprir este requisito", diz Hauschel, visivelmente satisfeito. As ferramentas ajudam assim a visualizar os projetos e a torná-los mais fáceis de compreender. "Uma das maiores vantagens para nós com este triunvirato do EPLAN Preplanning, Electric P8 e Fluid é que podemos realizar todos os desenhos e fazer nós próprios as mudanças", diz Hauschel.

Permitir que os empregados trabalhem de forma independente é outro fator importante em geral para os responsáveis pelo planeamento e automatização das operações diárias. Isto também se aplica aos armários de controlo da Rittal, que são componentes padrão para Sto. "Para componentes tão cruciais, a nossa filosofia é que todos os estagiários deveriam ter construído eles próprios um armário de controlo pelo menos uma vez", explica Hauschel. "Porque é a única forma de terem uma ideia do que significa serrar, perfurar, roscar e ligar a cablagem. Na minha opinião, isto é indispensável". Hauschel transferiu agora também rigorosamente este conceito de hardware para software: cada empregado deve também estar consciente da relevância de dados fiáveis e centralizados.

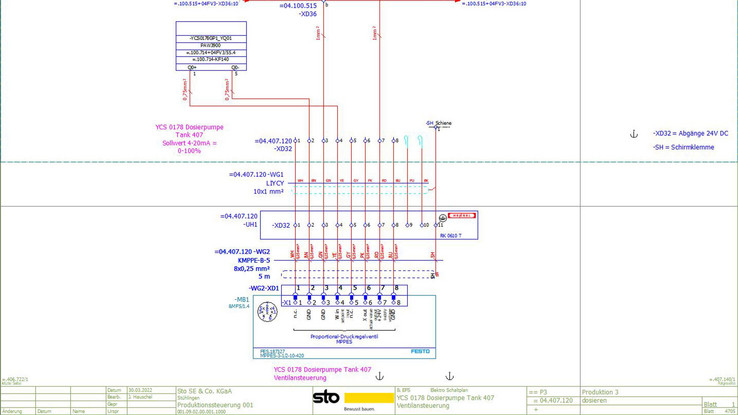

A integração de projetos de engenharia de fornecimento de fluidos na documentação utilizando EPLAN Fluid não só acelerou a engenharia, como também simplificou o fabrico, a manutenção e a reparação.

© Sto

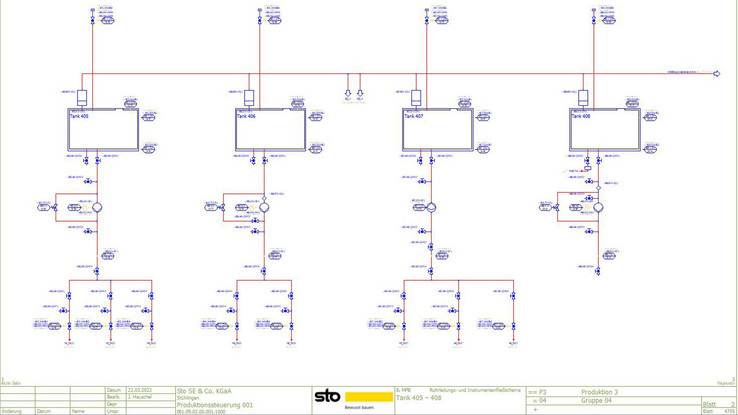

Tanques e instrumentação ligada nos diagramas de fluxo no EPLAN Preplanning: quando as fórmulas são alteradas, Sto deve realizar regularmente trabalhos de conversão para adaptar a instalação em conformidade.

© Sto

Um olhar dentro de um dos armários de controlo da fábrica, que está agora totalmente representado no EPLAN. A vantagem do triunvirato do EPLAN Preplanning, Electric P8 e Fluid é que os engenheiros Sto podem agora também realizar todo o planeamento e fazer eles próprios as alterações.

© Sto

50% de economia de tempo no trabalho diário

Para a gestão de dados, as ferramentas EPLAN foram as primeiras a tomar posse no início do projeto. "Todos os dados processados em qualquer lugar (sejam textos, etiquetas de equipamento operacional ou outras notas) são exportados do EPLAN para outros sistemas, para que tudo esteja sempre sincronizado", explica Hauschel. Uma vez que as alterações à tecnologia de processamento ou controlos na produção fazem parte do negócio diário, trabalha diariamente com as ferramentas: "Outlook, Teams, EPLAN - estes são os programas que abro logo pela manhã quando me sento à minha secretária, porque preciso deles durante todo o dia de trabalho".

Questionado sobre o resultado da decisão de utilizar o EPLAN Preplanning, Electric P8 e Fluid como um pacote, Hauschel responde rapidamente: "A poupança de tempo é de pelo menos 50%. Afinal de contas, no passado tivemos muitas vezes de dar a volta à fábrica para encontrar os problemas. Hoje, só precisamos de olhar para o diagrama de fluxo e temos sempre uma visão completa da situação de imediato". O facto de os diagramas pneumáticos estarem integrados nos diagramas globais torna o trabalho quotidiano ainda mais fácil, acrescenta ele. "A interligação entre as diferentes disciplinas é realmente agradável", diz Hauschel.

Eficiência operacional e mais além

"O sistema também criou uma base de comunicação", acrescenta Kaltschmid, referindo-se aos benefícios que vão além da produção e dos próprios funcionários da Sto - fornecedores, empresas de manutenção e outros prestadores de serviços também beneficiam da gestão centralizada e integrada de dados. Hauschel confirma: "A base de dados fiável tornou-nos mais eficiente, tanto a nível interno como externo. Se a manutenção for efetuada numa parte da instalação, um PDF gerado no EPLAN dá ao prestador de serviços uma visão geral muito mais completa do que uma lista de componentes instalados".

Os sistemas das instalações de Sto incluem mais de 500 diagramas no EPLAN Electric P8. Os diagramas P&I de três das instalações de produção já foram representados no pré-planeamento EPLAN, enquanto 50 diagramas pneumáticos foram introduzidos no EPLAN Fluid no seu estado atual. "O sistema está em constante evolução", diz Hauschel - afinal, as mudanças e extensões fazem parte do seu trabalho diário. "E agora é impossível imaginar este trabalho diário sem o EPLAN. "

Uma visão geral - reequipamento na empresa Sto com EPLAN

- Renovação de uma unidade de produção com uma produção de até 1.000 toneladas por dia

- Representação de diagramas P&I de três unidades de produção no pré-planeamento do EPLAN

- Mais de 500 diagramas elétricos no EPLAN Electric P8

- 98,5% de disponibilidade de plantas garantida

- Mais de 50% de economia de tempo no planeamento e automatização

Autor: Marius Schaub, jornalista freelancer, Munique