Mudança contínua e padronizada

A única constante é a mudança

Sistemas de iluminação topo de gama para a indústria automóvel mundial: o Grupo ZKW em Wieselburg, Áustria.

© www.martingold.at

A única constante é a mudança - pelo menos, é assim que a produção pode ser descrita na ZKW. Esta mudança coloca grandes desafios ao departamento de engenharia da empresa, uma vez que as linhas de montagem modulares têm de ser constantemente adaptadas para produzir novos produtos, uma e outra vez, num processo contínuo. Para conseguir esta flexibilidade de engenharia necessária, a ZKW começou a trabalhar com o EPLAN.

O Grupo ZKW, com sede em Wieselburg, Áustria, desenvolve e produz sistemas de iluminação de alta qualidade (incluindo eletrónica) para a indústria automóvel mundial. A ZKW conta com uma rede de locais de produção em todo o mundo para satisfazer os elevados padrões de qualidade e fiabilidade de entrega aos seus clientes. O seu centro de excelência para a investigação e desenvolvimento, onde a empresa desenvolve e produz sistemas de iluminação, está localizado em Wieselburg, empregando cerca de 3.000 pessoas (das cerca de 10.000 a nível mundial). No entanto, o que à primeira vista pode parecer simples faróis e luzes traseiras para automóveis e camiões revela-se, numa análise mais aprofundada, como sistemas técnicos altamente sofisticados. Um exemplo é um sistema de iluminação de 360 graus para um automóvel, cujos sistemas de sensores e actuadores assumirão uma importância totalmente nova e crucial no contexto da condução autónoma. A ZKW está a investir fortemente em investigação e desenvolvimento nesta área do futuro e, por isso, está constantemente à procura de engenheiros de desenvolvimento. Um bom exemplo de uma destas inovações são os novos faróis DLP® LED, atualmente instalados nos Range Rovers. Estes faróis não só oferecem um feixe alto progressivo e sem encandeamento que se ajusta automaticamente para evitar encandear o tráfego em sentido contrário e outros utentes da estrada, como também proporcionam um elevado nível de segurança.

COBOTs – collaborative robots – work together with employees on the assembly lines.

© ZKW

Personalização, conversão, adaptação

Naturalmente, estas e outras tecnologias inovadoras similares colocam exigências extremas às instalações de produção da ZKW, que têm de integrar componentes como câmaras delicadas, sensores ultra-sónicos e dispositivos de radar nos faróis. "Além disso, testamos estes sistemas e tecnologias de A a Z e vice-versa antes da entrega", explica o engenheiro Alexander Klemenz, chefe de equipa de Engenharia de Processos, Recursos Operacionais e Engenharia de Controlo na ZKW. "Isto coloca grandes exigências à nossa tecnologia de teste interna". Claramente, a empresa opera num mercado orientado para a inovação, onde apenas os melhores sobrevivem. Para garantir que se mantém competitiva, a empresa investe muito tempo e energia nas suas linhas de montagem. Existem dezenas delas em Wieselburg - é quase impossível dar um número exato, porque todas as linhas estão sujeitas a constantes adaptações devido ao número extremamente elevado de diferentes sistemas de iluminação. Para gerir esta complexidade, a ZKW tem o seu próprio departamento de engenharia da fábrica, que desenvolve as linhas de montagem e as tecnologias de teste. Desde 2019, a ZWK também conta com COBOTs, robôs colaborativos que trabalham ao lado dos funcionários nas linhas de montagem. Klemenz afirma: "Temos de adaptar constantemente as nossas linhas de montagem complexas e precisas a uma variedade de produtos e tecnologias, e temos de ser capazes de trabalhar com eles.

Conceção, normalização, automatização

Como a anterior ferramenta de engenharia utilizada pela ZKW já não conseguia cumprir estes requisitos de forma satisfatória, a empresa começou a procurar uma solução melhor - e encontrou-a com o EPLAN. Os especialistas em engenharia de Wieselburg já trabalham há algum tempo com o EPLAN Pro Panel, que naturalmente inclui o EPLAN Electric P8, e podem assim tirar partido de uma base estável para planear todas as partes eléctricas das linhas de montagem em 2D e 3D. Esta abordagem é também perfeitamente complementada pela solução de automação baseada na nuvem EPLAN eBUILD, que fornece um apoio importante para o planeamento e documentação. "Confiamos fortemente na padronização e modularização máximas nas nossas linhas de montagem, sobretudo para manter o tempo de colocação no mercado o mais curto possível", explica Klemenz. Isto também se reflecte no departamento de engenharia e "começa com uma rápida seleção de produtos, seguida de um design acelerado e de uma implementação optimizada em termos de tempo". A utilização do EPLAN provou ser um ajuste perfeito para a ZKW: futuras alterações numa linha de montagem podem ser fácil e eficientemente consideradas desde o início e, quando chega a altura, podem ser implementadas rapidamente e sem esforço. "Graças ao eBuild, também beneficiamos da criação automática de esquemas, que se baseiam sempre nas mesmas normas", afirmam Johannes Lagler e Rein

Mudança, formação, benefícios

Muitas empresas encaram a transição de uma solução de software para uma solução totalmente nova como um obstáculo ou, pelo menos, encaram-na com um certo receio. Mas estas preocupações são muitas vezes infundadas, como podemos ver neste caso. As duas primeiras palavras que vêm à mente de Lagler quando descreve o processo são "simples e direto" - apesar de os primeiros passos com a EPLAN terem ocorrido em 2020, no início da pandemia do coronavírus. Lagler e os representantes da EPLAN trabalharam em conjunto para definir um objetivo concreto e, em seguida, adoptaram uma abordagem passo a passo para o alcançar. "O pessoal experiente da EPLAN, que se tinha preparado especificamente para a nossa situação e também para condições mais difíceis, facilitou-nos o arranque, resultando numa mudança suave." Cursos e formação personalizados - primeiro online, devido à pandemia, e depois no local, na ZKW - complementaram perfeitamente as ofertas. Como Lagler gosta de salientar: "Tivemos sempre a mesma pessoa de contacto na EPLAN, que nos conhece bem e compreende as nossas preocupações. Apreciamos muito isso.

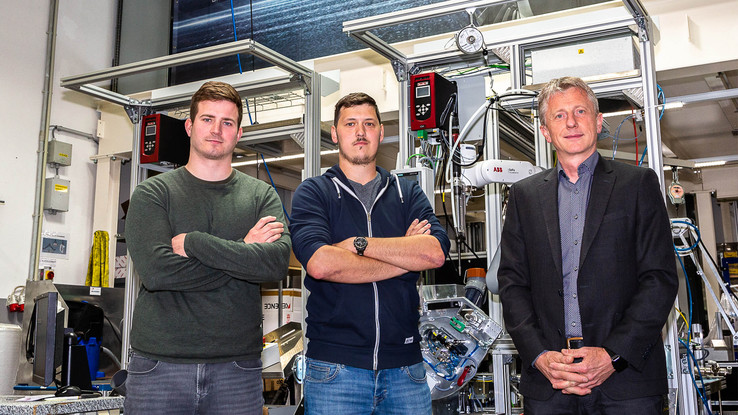

"Somos mais flexíveis e mais rápidos com o EPLAN". Da esquerda para a direita: Alexander Klemenz, Johannes Lagler (ambos da ZKW) e Erwin Kreuzer (EPLAN).

© www.martingold.at

A introdução das soluções de software EPLAN na ZKW decorreu sem problemas graças a um apoio ótimo.

© www.martingold.at

Author: EngineerMartin Gold: journalist, writer and photographer, Vienna